HACCP 危害分析重要管制點系統

危害分析重要管制點系統(Hazard Analysis and Critical Control Point System,HACCP system)是一套全球通用的食品安全管理制度之一,英文發音為「hæsʌp」。這套制度自1960年代由美國所研發,至今已有40年歷史。

HACCP 危害分析重要管制點系統

Hazard Analysis Critical Control Point (HACCP) system

領導力企管 HACPP 輔導成功案例

旺旺集團(宜蘭食品有限公司)、阿舍乾麵、石安牧場、珍珍魷魚絲、50嵐一致選擇領導力企管,協助導入各項食品安全系統。歡迎立即洽詢,將有專人為您服務。

什麼是 HACCP ?

危害分析重要管制點系統(Hazard Analysis and Critical Control Point System,HACCP system)是一套全球通用的食品安全管理制度之一,英文發音為「hæsʌp」。這套制度自1960年代由美國所研發,至今已有40年歷史。

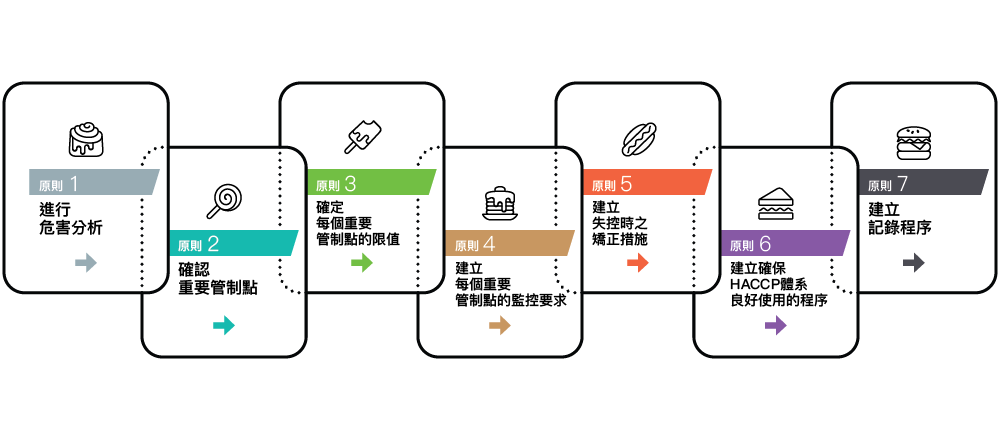

若將HACCP拆開來看,共由兩大概念組成:

- 危害分析(Hazard Analysis,HA)

指產品由原料開始直至消費者間之所有步驟,以化學方法、系統評估及歷史經驗分析後,歸納總結找出可能產生的危害風險的流程或步驟,並進行風險性及危害性評估。 - 重要管制點(Critical Control Point System,CCP)

經過上述的製程危害分析之後,針對製程中危害可能性較高者的某一個步驟,制訂有效控制措施加以預防和給予矯正控制。如此一來,不僅可以有效降低食品危害問題,也大量減輕終端產品檢驗衍生的龐大人力與物力消耗。

現今,國際上常見的 HACCP認證制度於2005年已整合於 ISO 22000內,現較少廠商會單獨申請 HACCP,如果要單獨申請,驗證公司還是可以受理,台灣國內也有單獨由衛福部主導的 HACCP認證計畫,內容與各國或 ISO 22000 提倡的 HACCP 概念上有些許不同,再申請前需要更了解充分諮詢,才能精準的了解認證 HACCP 的種類,任何疑問歡迎 與我們進一步諮詢。

哪些產業適合 HACCP ?

呈上敘述,HACCP 為一風險分析之工具,較不適合認定為單一稽核標準,主要是採以定義可能風險後在進行後續的步驟,如食品的生物性、物理性、化學性;因此,只要需要使用風險評估之範圍都可使用 HACCP 進行風險評估。

從1960年至今,HACCP主要廣泛的使用在食品行業,在台灣還有相關的法令法規強制部分業別需使用 HACCP 進行風險評估與管理。關於更多消息,請前往 ISO 顧問職人部落格,2018食品法規變動重點HACCP食品安全管制系統 & 專門職業或技術證照人員。

而大家較熟悉的食品安全管理系統國際標準如 ISO 22000及 FSSC 22000在條文的要求中也將 HACCP含括在其需必備的範圍內。

綜合上述所提及的,我們可以大致上將適合執行 HACCP的產業簡單列舉下述幾種:

a.台灣法規強制的業別

b.食品供應鏈中之相關產業

c.其他企業需要執行風險評估之流程

HACCP與ISO 22000要求事項的關聯 ?

HACCP的概念跟ISO品管系統相同,不只在「末端」成品打轉,而是注重於「前端」的預防系統建立。該系統認為,必須在食品製造完成之前就必須採取一連串預防措施,而非後知後覺的在大批食物成品完成後才利用抽樣統計。因此,HACCP的核心觀念即為「過程對了,結果就對了」也就是所謂的製程管理!

我們也可以簡單的為 ISO 22000 做個比喻:「ISO 9001」+「HACCP」+「GHP」=「ISO 22000」。因此,對食品業者而言,ISO 22000 涵蓋的流程管理範圍相較於 HACCP 更完整。

HACCP 證書上所標示的驗證機構(Certification Body,CB)到底代表什麼意涵?

領導力企管提醒您,單獨申請驗證機構(如SGS)核發的HACCP證書,並不會取得帶有 AB logo(如UKAS/TAF )標誌的背書。

HACCP 起源

1950

HACCP系統尚未被提出之前,當時的食品安全檢驗方法只有一種,那就是透過龐大的統計採樣和抽檢,來確認整批食物成品是否安全。但這種方法的缺點有三大缺點:

- 破壞性檢驗。以往抽樣檢驗方法必須將成品破壞,才能進行檢驗。

- 檢驗成本高昂。為了讓檢查結果數據精確,因此必須抽樣一定比例的成品,所得到的統計結果才有意義,因此也造成成本浪費。

- 缺乏挽救措施。傳統的抽樣統計方法若得到本批成品無法通過檢驗標準的結論,則業者必須將產品整批報銷,無任何挽救措施。

1960

當時美國太空總署、拿第客(Natick)陸軍實驗室以及一間民營食品公司Pillsbury,共同負責製造太空食品。為了確保太空食品安全無虞,於是創新研發了一套食品「前端」製程,取代傳統「後端」成品統計抽樣方法。

1971

由美國太空總署、拿第客(Natick)陸軍實驗室及民營食品公司Pillsbury所研發的這套創新製程,在美國保健會議上提出之後,立即引發各界高度關注。

1973

美國食品藥物管理局(Food and Drug Administration,FDA)首度嘗試將這套檢驗方法應用在低酸性食品罐頭的管理,實施結果非常成功,有效大幅減低肉毒桿菌的中毒事件。

1980

作當時美國發生幾起重大食物中毒事件,因此國會要求政府必須拿出具體解決方案。美國海洋漁業服務處(National Marine Fisheries Service,NMFS)

建立水產品HACCP稽查模式,並於1994年公佈水產品HACCP聯邦法規。而後,美國全面規定國內外食品廠商都必須實施HACCP系統。

1998

歐盟法規正式要求每家食品公司都必須導入HACCP系統,嚴格要求輸入與輸出食品都必須擁有HACCP驗證標章(Certification logo)。

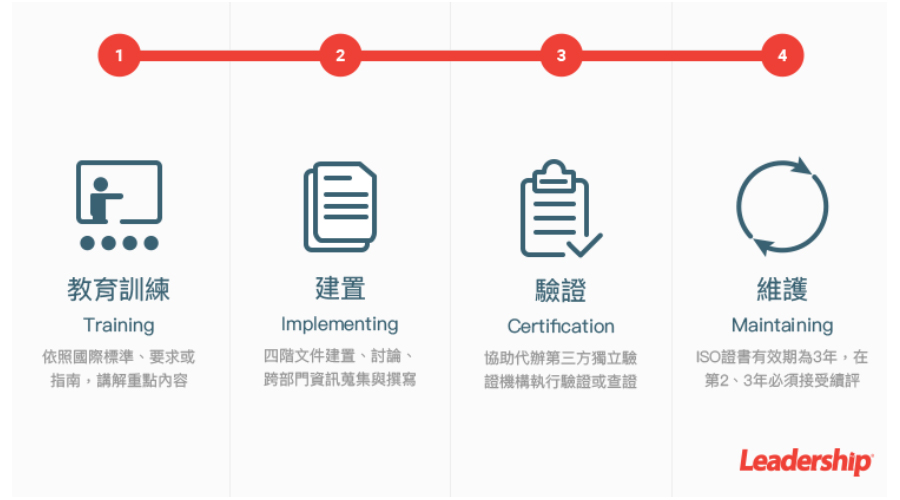

申辦 HACCP 交給領導力企管

領導力企管擁有眾多食品安全輔導成功案例,並提供HACCP最佳解決方案,包括教育訓練(Training)、文件與管理流程建置(Implementing)、驗證(Certification)、維護(Maintaining),歡迎立即與我們聯繫。